Technische Mineralogie

Rohstoffe – Werkstoffe – Produkte

Mineralische Rohstoffe sind überall.

Sehr oft hat aber ein Handelsname „Granit“ sehr wenig mit einem Granit zu tun und ein „Kanto-Loam“ ebenso wenig mit einem Lehm.

Mineralische Rohstoffe in technischen Anwendungen müssen jedoch hohe Anforderungen erfüllen.

In vielen Fällen aber stehen keine Normierungen und geeigneten Grundlagen für die Beschaffung von Rohstoffen zur Verfügung.

Anders als Metall-Halbzeuge, müssen mineralische Rohstoffe für jede Anwendung speziell bewertet werden.

Füller, Splitt, Graphit oder Ruß, Quarzsand, Feldspat, Granit oder Muräne, Korund oder Al2O3, Erz, Steine, Erden, Aschen, Schlacken, Grus oder Krit…, ganz egal wie sie genannt werden:

–

Es gibt für alle technische Bewertungskriterien.

Auch Massenrohstoffe sind je nach Einsatzfall zu bewerten.

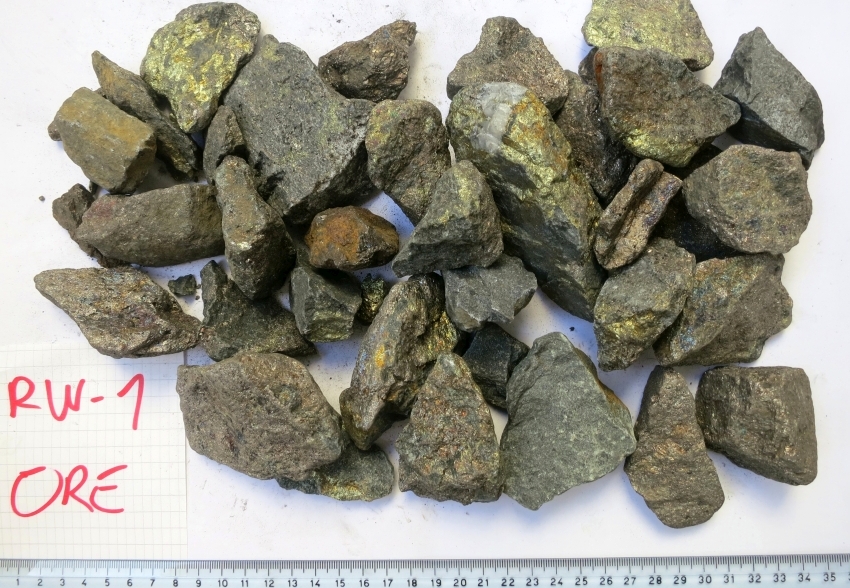

Dies beginnt bei einer definierten und wiederholgenauen Probennahme.

Unterschiedliche Fraktionen und Körnungen zeigen teilweise stark abweichende Zusammensetzungen und Eigenschaften.

Daher muss die Variabilität der Rohstoffe untersucht werden.

Besonders in kontinuierlichen Prozessen sind geeignete Probenahme-Prozeduren von besonderer Bedeutung.

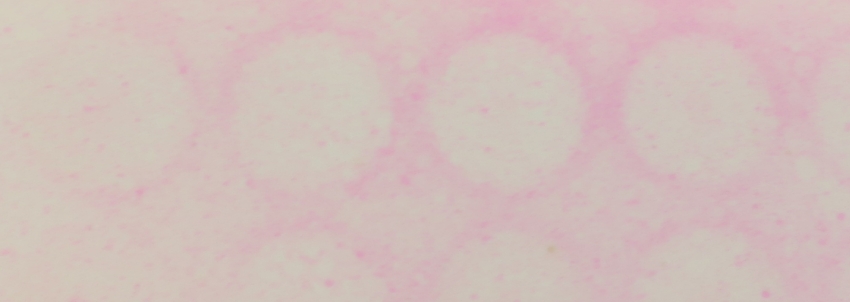

Mittels einfacher Bewertungsmethoden können erste Abschätzungen getroffen werden, um eine wirtschaftliche Untersuchung zu gewährleisten.

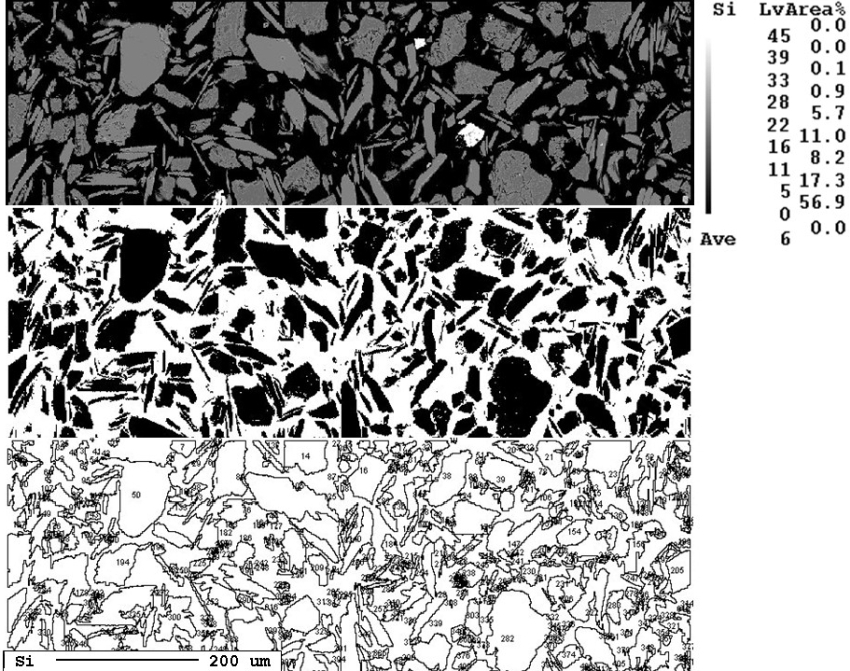

In weiterführenden Analysen werden die gewünschten Parameter im Detail analysiert.

Hierzu stehen eine Vielzahl von Untersuchungsmöglichkeiten zur Verfügung.

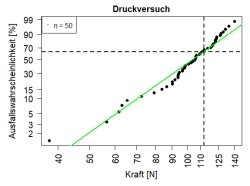

Bei der Auswertung dieser Analysen kommen statistische Methoden zur Anwendung.

Industrieminerale werden hinsichtlich Ihrer Verwendbarkeit in technischen Produkten untersucht.

Dabei ist die Prozesssicherheit auf Basis einer gleichbleibenden Qualität zu bewerten.

Mineralische Standards, welche zu Testzwecken beispielsweise im Maschinenbau Verwendung finden, sollten stets mit den tatsächlich zu erwartenden Belastungsbedingungen verglichen werden.

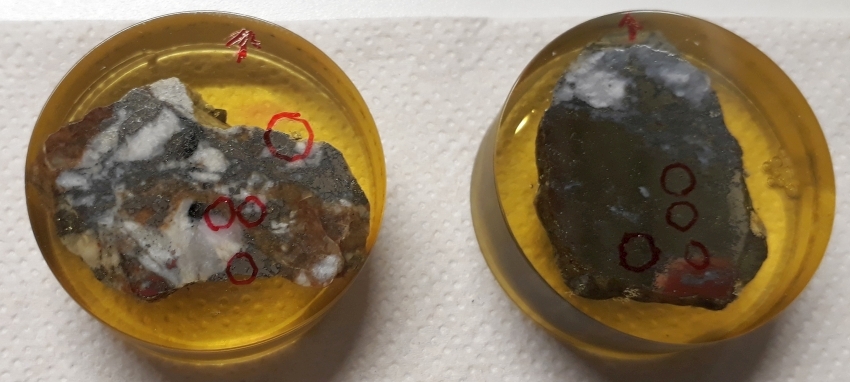

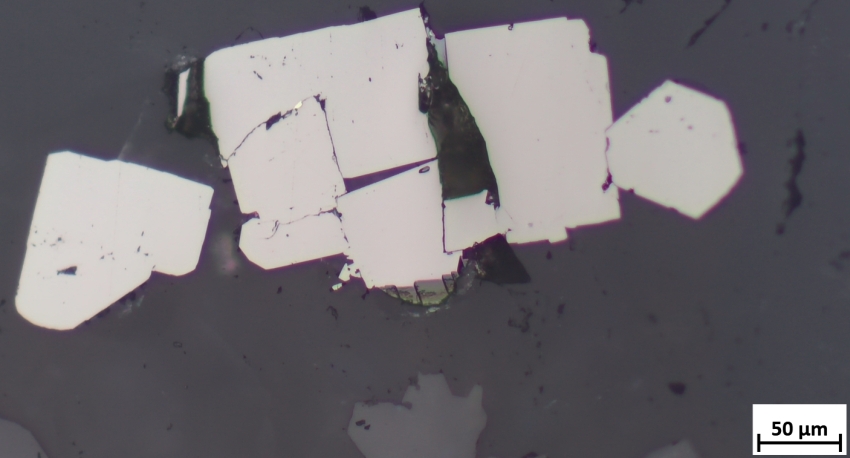

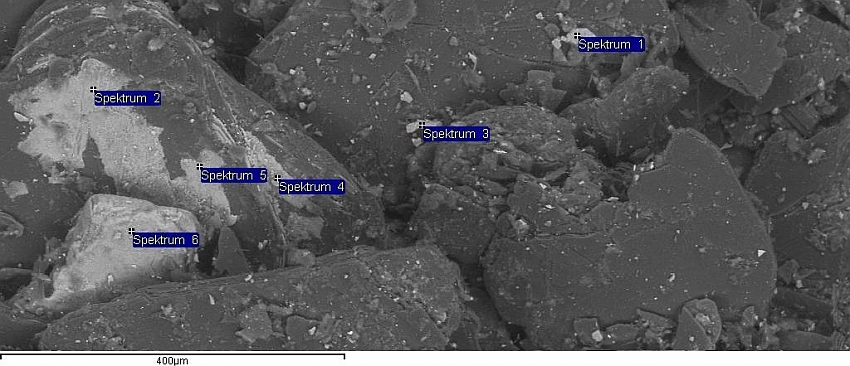

Bei der Erzanalytik kommt es wiederum darauf an, welche weiterführenden Prozesse zu beachten sind.

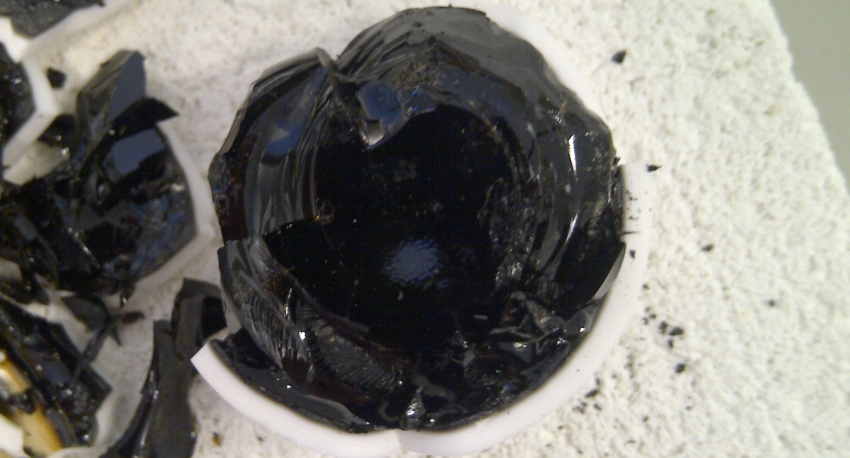

Dabei werden Beziehungen zwischen den Rohmaterialien, den Zwischenprodukten sowie den Endprodukten hergestellt.

Laboranalysen liefern wichtige Hinweise für die Optimierung von Prozessen.

Die Produkte von Laborversuchen werden mit den tatsächlichen Produkten verglichen.

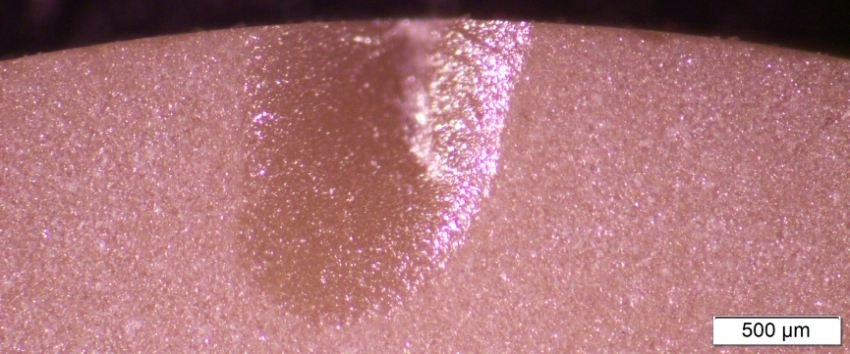

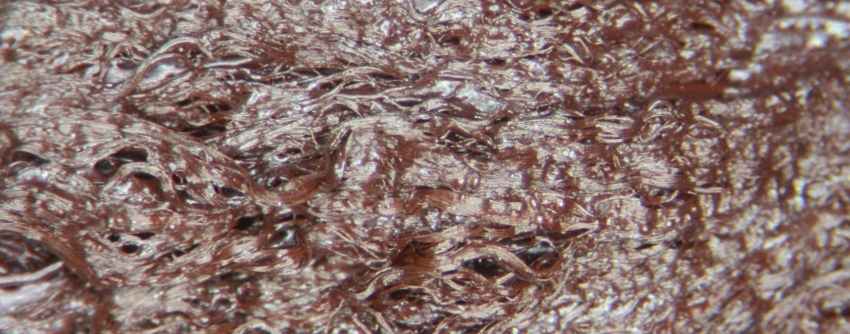

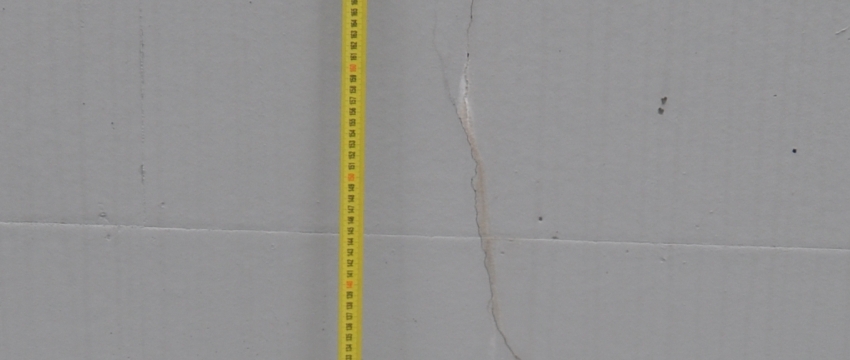

Verschleißtests im Labor liefern wichtige Hinweise für die Auslegung von Aufbereitungsanlagen.

Eine Vielzahl von mineralogischen, chemischen, und physikalischen Untersuchungsmethoden stehen zur Verfügung.

Benchmark und Vergleichstests tragen stark zur Produktoptimierung bei.

Versuche unter verschärften Einsatzbedingungen ermöglichen die Abschätzung der Einsetzbarkeit sowie der Lebensdauer.

Rückstände aus Prozessen können auf einfache Weise Ihrer Herkunft zugeordnet werden.

Die Auslöser von Verschleißprozessen werden evaluiert.

Untersuchungen von Ausbauteilen liefern wichtige Hinweise für zukünftige Optimierungspotentiale.

Die zielgerichtete Schadensanalytik ermöglicht die zügige Definition von Abhilfemaßnahmen.

Damit steht einer optimalen Produktqualität nichts mehr im Wege.

Anwendungen von Baurohstoffen und Baustoffen finden Sie unter:

Mineralogische Anwendungsbereiche finden Sie hier:

Wenn sie Interesse an weiteren analytischen Methoden haben, sehen Sie sich bitte den Abschnitt ANALYTIK an.

Bei Fragen zur Fehlerursachenanalyse finden Sie weitere Informationen im Abschnitt MASCHINENBAU.

Analysen zur Prozessoptimierung sind im Abschnitt URSACHE-WIRKUNGS-ANALYSEN beschrieben.

Anwendungen in der KREISLAUFWIRTSCHAFT finden Sie unter: